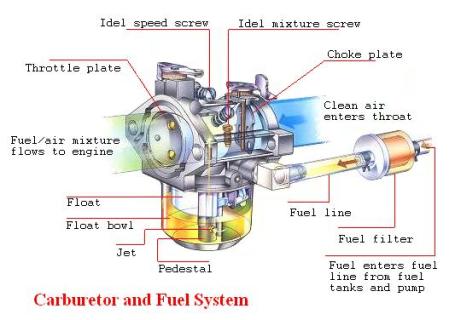

Karburator (Carburetor)

Komponen ini berfungsi sebagai pencampuran bahan bakar dengan

oksigen. Karburator terbagi atas dua jenis utama; karburator duduk (down

draft) dan karburator tidur (side draft). Posisi karburator berada pada

sisi blok silinder di atas intake manifold.

Injector

Pada mobil masa kini komponen karburator digantikan injector. Prinsip

kerjanya masih sama, sebagai penyuntik bahan bakar ke ruang bakar.

Hanya, proses penyuntikan bahan bakar yang dilakukan injector tidak lagi

dipicu tuas pengikat seperti pada karburator. Pada injector, besarnya

suplai bahan bakar yang disuntik ke ruang bakar diatur dengan computer.

Hal ini membuat perbandingan udara dan bahan bakar menjadi lebih

proporsional sesuai kebutuhan performa mesin. Posisi injector sama

dengan seperti karburator, di samping blok silinder, tepat berada di

atas intake manifold.

Pompa Bensin

Komponen ini sering disebut membrane- bila digerakkan secara mekanik

atau rotak, bila digerakkan secara elektrik. Komponen ini berfungsi

sebagai pemompa bahan bakar dari tangki sebelum masuk ke karburator atau

injector. Posisi pompa bensin menempel dekat karburator atau injector.

Intake Manifold

Dalam alih bahasa teknis komponen ini lazim disebut saluran masuk.

Fungsi intake manifold pada mesin injeksi mengantarkan udara. Sementara

pada mesin karburator perannya sebagai penghantar udara yang bercampur

kabut BBM. Bentuk intake manifold berupa pipa tabung. Jumlahnya

bergantung silinder (mesin 4 silinder mempunyai empat intake manifold).

Sebagai catatan, di titik pertemuan intake manifold terdapat dudukan

karburator.

Knalpot

Knalpot merupakan erosi kata dari Canal Port. Knalpot atau Canal Port

terbagi atas tiga komponen utama, header(pipa saluran yang menempel

pada blok mesin), muffler (tabung penyaring di tengah pipa Canal Port di

bawah bodi), dan tail pipe (pipa ujung Canal Port). Canal Port

berfungsi utama sebagai pembuang sisa bahan bakar. Kebocoran pada Canal

Port mengakibatkan performa mesin bisa terhambat.

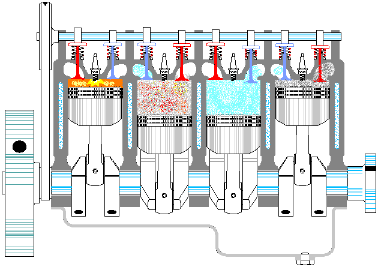

Busi (Spark Plugs)

Piranti ini bertugas sebagai pemantik api di dalam ruang bakar. Pada

mobil modern, kinerja busi dikontrol CDI (Capacitor Discharge Ignition).

Sedangkan pada mobil-mobil lama proses pengapian dikontrol platina.

Arus listrik yang diubah busi menjadi percikan api berasal dari coil

yang didistribusikan distributor melalui Kabel busi.

Distributor

Distributor memiliki kapasitas layaknya generator pembangkit tegangan

listrik. Rotor yang berada di dalam distributor digerakkan oleh

camshaft atau jackshaft. Sementara pada mesin horizontal, pergerakan

rotor berasal dari bagian belakang overhead camshaft. Pada mesin

berkonfigurasi V atau horizontal opposed (boxer), posisi distributor

mengarah vertical, atau sedikit miring.

Koil

Koil punya peran layaknya batu battery. Susunan dalam coil hampir

mirip dengan batu battery. Hanya sedikit lebih kompleks, seperti

terdapat iron core, kumparan pada kedua sisi iron core (secondary

winding), dan kutub positif (+) serta negatif (-). Tegangan listrik yang

dihasilkan kumparan (lilitan kawat tembaga) berasal dari setrum accu.

Dari koil tegangan listrik kemudian disalurkan ke distributor yang

kemudian oleh Kabel-kabel businya disebarkan kembali ke tiap-tiap busi.

Radiator

Komponen berbentuk kotak ini berdiri di depan blok mesin. Di belakang

grille depan. Radiator perlu diisi air karena berfungsi sebagai

pendingin mesin. Kipas yang berada di radiator berguna menghisap udara

dari luar agar masuk ke kisi-kisi radiator.

Saringan Udara (Air Filter)

Paling mudah mengetahui posisi saringan udara karena posisinya berada

di atas blok mesin. Terdapat corong udara di saringan udara. Sementara

di dalam saringan udara terdapat sekat-sekat berupa filter. Filter udara

inilah yang biasa dibersihkan agar pasokan udara ke karburator pada

mesin injection langsung masuk ruang bakar lebih bersih.

Transmisi

Tuas Transmisi

Tuas transmisi berfungsi untuk mengatur tingkat percepatan laju

mobil. Posisi tuas perpindahan gear ini berada pada center console, atau

dihimpit kedua bangku depan. Meski begitu, pada beberapa mobil ada yang

menaruhnya di belakang lingkar kemudi. Cara mengoperasikan tuas

transmisi model manual tentu berbeda dengan otomatis.

Transmisi Manual

Sistem operasional transmisi model manual mengandalkan plat kopling

sebagai pengatur kecepatan putaran mesin pada flywheel dengan poros

transmisi.

Transmisi Otomatis

Prinsip kerjanya hampir sama dengan manual. Hanya pergerakan plat

kopling dikendalikan torque converter secara hidrolik, dibantu oli ATF

(Automatic Fluid Transmission).

Kopling (Clutch)

Komponen kopling berbentuk piringan. Materialnya terbuat dari asbes atau komposit.

Mekanisme kerja kopling dipicu pegas sebagai pemisah putaran mesin sementara sebelum gear transmisi berpindah.

Rumah Kopling atau Dekrup (Clutch Cover)

Bentuknya menyerupai cetakan kue bolu. Di depan rumah kopling

terdapat sebilah komponen berbentuk cakram dengan pilah-pilah plat

menyerupai pancaran sinar matahari (spring finger). Di dalam rumah

kopling juga bersembunyi plat Kopling. Adapun fungsi spring finger untuk

membantu pegas kopling saat pedal kopling dipijak.

Diafragma

Kebanyakan mekanik menyebutnya sebagai “drek laher”. Piranti ini

bertugas menjaga putaran transmisi agar seirama dengan putaran mesin

supaya tenaga mesin tersalurkan dengan baik. Pada diafragma terdapat

pula bandul dan penyesuai jarak kopling dengan flywheel.

Synchromesh

Terdiri dari susunan roda gear. Komponen ini bertugas memindahkan

jalur roda gear ketika pergantian tingkat percepatan (pindah gear)

Synchromesh terdapat di dalam gear box terendam oli.

Kabel Kopling (Cable Operated Clutch)

Fungsi Kabel kopling menarik bandul kopling (release rork), sehingga

secara mekanisme plat kopling tertekan, Kabel plat kopling bisa dilihat

di belakang pedal kopling. Pada beberapa mobil-mobil terbaru, system

Kabel kopling diganti selang dengan mekanisme hidrolik.

Tiptronic

Sistem transmisi model baru di mana transmisi manual dan otomatis

digabungkan menjadi satu. Kerusakan pada system triptronic kebanyakan

berasal dari system computer.

Sequential

Model transmisi dengan metode perpindahan tingkat percepatan berurutan ke depan. Lazimnya di aplikasi pada mobil-mobil sport.

Kemudi

Tie Rod

Fungsi tie rod untuk menggeser arah roda. Secara mekanis pergerakan

didorong putaran lingkar kemudi. Posisi tie rod berada di belakang roda

dekat lengan ayun (wishbone). Secara fisik bentuknya seperti pipa besi

dengan salah satu ujungnya terhubung dengan ball joint. Bila arah roda

sudah tidak sesuai dengan pergerakan lingkar kemudi permasalahan utama

terletak pada tie rod. Susunan tie rod set berupa tie rod dan long tie

rod.

Balljoint

Bisa dikatakan punya fungsi sebagai engsel pergeseran roda depan.

Bagian ini mudah mengalami kerusakan apabila velg serta roda diganti di

luar ketentuan teknis masing-masing mobil.

Power-Assisted Steering (Powersteering)

Peran powersteering untuk meringankan putaran lingkar kemudi yang

menggerakkan arah roda, terutama ketika mobil sedang maneuver lambat

atau saat parker. Bila lingkar kemudi berat digerakkan, kemungkinan

mengalami kebocoran, sehingga tekanan oli di dalamnya melemah.

Rack & Pinion

Rack adalah roda vertical yang terhubung langsung dengan poros stir.

Adapun pinion merupakan gear horizontal pada poros penarik roda arah

roda. Kedua komponen itu berada di dalam rumah stir (steering housing).

Kerusakan rack and pinion mengakibatkan kemudi sulit digerakkan.

Gigi Cacing (Worm Gear)

Karena bentuk melingkar menyerupai cacing, maka worm gear kerap

disebut dengan gigi cacing. Posisi worm gear berada pada poros setir.

Adapun fungsinya sebagai pendukung kinerja rack and pinion. Worm

steering juga berfungsi untuk membatasi pergeseran arah roda.

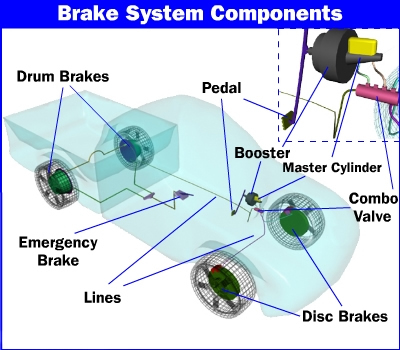

Rem

Rem Tromol (Drum Brake)

Rem tromol memiliki cover berbentuk seperti cetakan kue bolu. Di

dalam cover tromol terdapat sepasang sepatu rem (brake shoe) Mekanisme

penghentian roda dilakukan dengan mengembangkan kedua brake shoe,

sehingga menghimpit dinding bagian dalam cover tromol. Adapun komponen

yang memicu mengembangnya kedua brake shoe, yaitu putaran batang

pengungkit (brake shoe floating cam). Pada intinya, gaya menghimpit rem

tromol dipicu gerak hidrolik atau pneumatic. Umumnya rem tromol

diaplikasikan pada kedua roda bagian belakang.

Rem Cakram (Disc Brake)

Seperti sebutannya, rem cakram ditandai dengan lempengan besi

berbentuk piringan atau cakram. Fungsi cakram sama seperti tromol, yaitu

bagian yang dihimpit. Adapun piranti yang menghimpit cakram disebut

brake pad. Brake pad bekerja karena dorongan oli secara hidrolik dari

brake caliper. Pada intinya, gaya menghimpit rem cakram dipicu gerak

hidrolik atau pneumatic. Rem cakram kebanyakan diaplikasikan pada kedua

roda bagian depan.

Brake Pad dan Brake Shoes

Brake pad merupakan kampas rem bagian depan yang digunakan untuk

menghimpit cakram. Brake shoes adalah kampas rem yang dipakai untuk

menekan dinding bagian dalam tromol. Material kampas rem terbuat dari

metal komposit atau karbon. Suara berdecit dari partikel debu metal yang

berada di permukaan kampas rem.

Master Rem

Master tem adalah komponen paling vital pada rem. Pada rem model

tromol fungsi master rem mendorong secara hidrolik brake shoe floating

cam agar mengungkit kedua brake shoe. Sementara pada rem model cakram

fungsinya menekan minyak rem agar masuk ke brake kaliper. Pergerakan

master rem juga dipicu tekanan minyak rem secara hidrolik dari booster

rem. Kerusakan master rem mengakibatkan rem tidak berfungsi. Posisi

master rem dapat dilihat di balik roda.

Booster Rem

Bentuknya seperti tabung dan diletakkan di dalam kap mesin, menempel

pada firewall (dinding pembatas ruang mesin dan kabin). Komponen

utamanya terdiri dari karet rem (rubber seal) dan piston utama (main

piston). Fungsi booster rem sebagai pemompa minyak rem ke master rem.

Kerusakan pada piston booster rem mengakibatkan suplai minyak rem ke

master rem terhambat, sehingga cengkeraman rem akan melemah dan pijakan

pada pedal rem cenderung berat (bila rubber seal sobek ataupun mengeras.

ABS (Antilock Braking System)

ABS dibuat untuk mencegah roda mengunci saat pengereman. Pada system

ABS terdapat pompa rem tambahkan yang dikontrol secara elektromekanik.

Fungsi pompa rem tambahan itu adalah mengatur distribusi tekanan

hidrolik dan volume minyak rem ke master rem. Komponen pompa ABS berada

di antara booster rem dan master rem, menempel pada firewall.

EBD (Electronic Brake Distributor)

Fungsi EBD adalah membagi porsi pengereman pada tiap-tiap roda sesuai

kebutuhan pada kondisi jalan serta kecepatan laju mobil. Cara kerjanya

hampir sama dengan ABS. Hanya, perangkat EBD dilengkapi sensor tambahan

guna mengontrol bobot pengereman yang dibutuhkan tiap-tiap roda.

Komponen EBD berada pada master rem di masing-masing roda.

Caliper

Terbagi atas tiga bagian utama, seal rem, piston dan bodi. Seal

berfungsi mencegah minyak merembes ke brake pad. Piston bertugas

mendorong kampas rem agar mengembang (pada system tem tromol) ataupun

menjepit (pada system rem cakram). Letak piston di dalam bodi master

rem. Untuk satu master rem terdiri dari dua piston atau lebih. Jumlahnya

bergantung Seberapa banyak kampas rem yang digunakan. Bila piston

berkarat dapat mengakibatkan kampas rem mengunci. Akibatnya, kampas rem

akan menempel terus pada tromol atau cakram.

Bleed Crew

Blew crew merupakan baut berongga pada master rem untuk membuang

angin. Masuknya angin di dalam master rem akibat pengaruh

gelembung-gelembung udara saat minyak rem dituangkan ke dalam tabung

reservoir. Pada mobil tertentu, terdapat sensor indicator guna

menginformasikan besarnya tekanan minyak rem (fluid pressure). Sensor

akan menghidupkan lampu pada panel instrument ketika tekanan minyak rem

tidak sesuai.

Rem Tangan (Hand Brake)

Mekanisme rem tangan terpisah dari system rem utama. Seluruh porsi

pengeremannya diberikan untuk roda belakang. Pergerakan rem tangan

dipicu Kabel sebagai penarik secondary piston rem bagian belakang. Pada

pangkal tuas rem tangan terdapat plat bulat bergerigi untuk mengatur

jarak tarikan rem yang lebih ideal (high adjuster plate

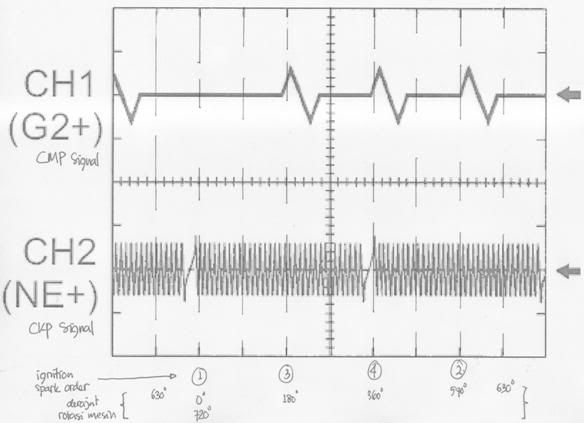

, sekarang ke topik utama, bagaimana cara kerja sistem pengapian tanpa distributor tsb?(distributorless ignition system)

, sekarang ke topik utama, bagaimana cara kerja sistem pengapian tanpa distributor tsb?(distributorless ignition system)